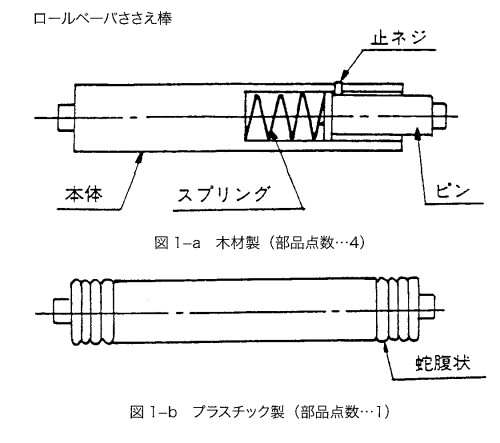

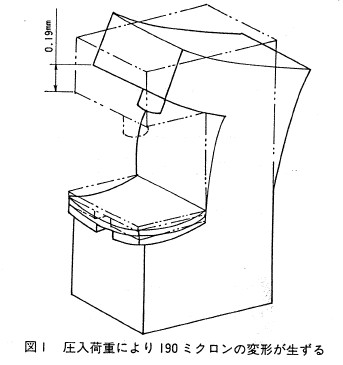

温故知新 自動化アーカイブス 第11回設計に関する48章からま マネをすることは成功につながる設計という作業を考えてみると、一つの機械を設計しようとするときには必ず次の要素を頭に入れながら着手するであろう。それは 1.お客様が考えている仕様はどんなものか、 2.納期は、 3.機械の原価は、 4.材料、購入部品の入手状況は、 5.会社内の機械設備は、 6.加工、組立、検査等の技術水準は、 などであろうし、われわれ生産に直結している設計者はこれらを無視して新しい理想的な設計をねらっても成功の確率は低くなるだろう。 稼動率も高く、精度のよい機械とお客様に喜こばれても納期が大巾に遅れ、赤字を出した機械では立派な機械とは云えないであろう。企業である以上利益が常につきまとい、機械を作る度に大きな赤字を出し、高い授業料を払っては全社はたまらない。 納期を守り、機械の原価を低くするための方法の一つが沢山の設計資料の中から選び出して、機械の要素を始めとし、機械をマネすることである。 およそわれわれが通常に設計では70~80%が今までの機械のマネからできており、あるいは相似的に大きくするか、小さくするか変更したものである。 設計の構想の段階で過去の技術と多くの経験を生かすことができれば初めから考え直して時間を空費することはなく、大きく設計工数を削減できる。 われわれの日常生活の中で、バス、電車、建物、家庭用品、玩具等において沢山のマネできる機械要素が転がっている。この設計資料をまとめておいて必要の時に選び出すことがマネの一つの方法であり、マネすることは決して恥かしいものではなく、すべての装置、部品には一面もう少し工夫できるかなあと考えたら非常に優れた部分もあると思う。この優れた部分を取り入れて、自分のものにすることによって独創力が生まれ進歩のための道程である。これによってマネより脱却できる。 く 組立の自動化は製品設計から組立の自動化ということは、「今迄手作業によって組み立てられていた部品を何等かの方法で機械で組み立てる」であるが最終的には部品は何であれ「組み立てられたものを作る」ということが自動化の目的であるならば自動機械を設計する前に組み立てられたものをどんな方法で作るかを検討する必要がある。 手作業で組み立てられた部品を前提に組立の自動化を考えるよりは、この部品で組み立てられた製品をすべての製造技術によってどうして作るか、そのためには製品設計はどうあるべきかを検討すべきである。同じ機能、目的を達成するのに次の手順により考えるということであろう。 1.それは何か 2.その働きは何か 3.同じ働きをするものはないだろうか、 昔はトイレペーパの支え棒は木製か金属製がすべてであった。(図1-a) これは少くても加工された部品4個を組み立てたものであるが、現在では両端に伸縮する蛇腹部分をもうけたプラスチックの成形品になっている。 このような製品設計の改善は部品のコストは何分の1にも低減してしまう。 これをもし組立の自動化を考えるならば、ピン、スプリング、止ねじの自動供給等の装置に相当の投資が必要である。 自動組立機械の設計はまず第1に、製品設計の変更である。 ロールベーバささえ棒 ゆ ユーザを裸にせよお客様の使用目的、使用条件を会得するのが機械の仕様を決定する決め手と考えるならば機械の設計者はこれを頭に入れながら図面化することは当然である。洋服のオーダメイドのようにお客様を裸にして寸法をとり、好みを聞き相手の注文通りのピッタリの服を作るのが絶対条件であるように機械を設計する場合も、お客様よりあらゆる情報を適確につかむことである。 多くの失敗、成功がユーザの現場に累積されているのに、設計者が自からのわずかな経験で代替してしまうのはお互に損失である。これらはユーザよりの情報を得るための努力が足りないということである。 特に重要な情報は 従来の加工方法(組立方法) 従来の冶具および取付法の要点 従来の精度 などである。 執筆者………編集委員会・設計室グループ(自動化推進88-5) 設計に関する48章(その5)編集委員会編て 鉄は豆腐なり材料に外力が作用すると、これに抵抗する応力が生ずると同時に変形があらわれる………。材料力学の基本を説こうというのではない。あの強靭で頼もしい鉄は必ず変形する。その事実を我々はあまりにも軽視した設計をしていないだろうか。長い設計経験の中で、鉄ほど安心感と不安感を与えるものはないと感じている。快心の設計ができた時、研削された白い光沢が頼もしく思え、これで大丈夫だと安心感を与えるものである。SIPというスイスのジグボーラーメーカーがあるが、SIPの前へ立つとこれならミクロン、オーダーの加工精度が出て当然と誰もが思うあの心境だ。不安な設計又は自信のない設計をした時、それは非常の塊にしか見えず、場合によっては設計者に助けを請うかのような表情を見せる。我々は鉄の文化の中で育ち、鉄のあらゆる表情を見てきた。そして、その鉄が、頑強に見える鉄が、剛体ではなく、外力を与えても、熱を与えても、簡単に変形する事実を、そしてその数に設計者がどれだけ泣かされて来たかを今回の主題としたい。 1.外力による変形 本州と四国を結ぶ本四架橋の電車テスト運転が行われたが、橋梁が電車が通ると20cmも撓み、肉眼でもその変形が確認できたという。我々の感覚では20cmのタワミと開くと、腰を抜かす程の変位量だが、設計陣は計算通りであると胸を張ったそうである。機械工業と建設業の世界の差はミリメートル、とセンチメートルの差でもある。図-1は工場内でよく見られる油圧プレスである。この油圧プレス機は20TON仕様であるが、12TON発生した時のタワミは、0.19mmの実測が得られる。約200ミクロンの変位であり、精密工業の技術者は腰を抜かすだろう。機械工業と精密工業の世界の差はミリメートルとミクロンの差なのである。さてこの油圧プレスで、高精度の圧人が期待できるであろうか、答えはNOである。いかに精密に治具を設計しても治具の剛性をアップしても、治具をセットするベースが、200ミクロンもの変形があったのでは話にならないのである。治具

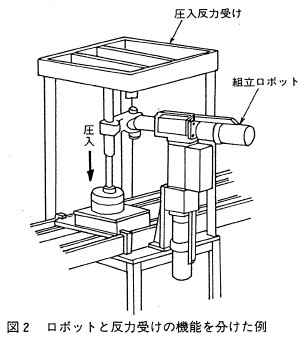

=剛性であり、治具設計は十分な構造解析を行って、剛性の高い構造にすべきである、などと言っても、その治具が使われるマシンの剛性等は関心の外では一流の設計者とは言えない。鉄は豆腐なりである。豆腐のように簡単に変形するものであることを銘記しよう。図-2はロボットによる圧入工程を示したもので、約1TONの力でベアリング等を圧入するが、その圧入反力をロボットのアームで受けるのではなく、反力受けの天板を設けて、高荷重に耐えられる構造を示す例である。このように機能を分離すると、反力受けは荷重に応じた剛性を持たせた設計にすることができる。1TONの荷重で変位量10ミクロン以下のロボットアームを設計すればその太さは小錦の太股位になるであろう。 機構学や剛体の力学では初めから対象とする物体は剛体、すなわち強度も剛性も無限大と仮定した上での考察であり、強度、剛性に関する材料力学的考察を加えた設計を心掛けよう。

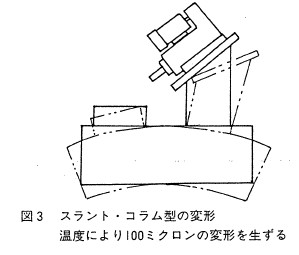

2.熱による変形 一般に外部よりの拘束を受けていない自由な物体は、温度の上昇により膨張し、温度の下降により収縮する…………。この原理は皆知っているはずであるが、応用が利かない。よく聞く例は鉄道のレールが夏の暑さの為にアメのように曲がってしまった、等の類で、工場設備には関係ない話であると思っている人が多い。工作機械にはクーラントや、油圧配管、電気系、機械系で発熱要素が多く、運転を開始すると同時に各部の温度は上昇する。この温度上昇により、機械の各部が局部的に膨張を始める。図-3はその温度変化による変位を示したものである。対策としてはクーラントや油圧を生産を開始する前からONしておき機械の状態が安定してから生産を開始する方法や、油圧配管を機械本体より分離し、油温上昇による影響を少なくする配慮、又、クーラント内蔵型ベットでなく、別置型として、クーラント温度の安定化を図る方法等が考えられる。しかし、高い加工精度が要求される場合、機械の基本構造まで変更しざるを得ない所まで追い込まれる場合もある。こうなると、設計者の構想ミスでした、熱変位による精度劣化までは考えてありませんでした。では済まされない。数千万の再投資をして、作り直さなければならなくなる。工場内の設備は機械自身の発熱だけでなく、夏と冬、朝と昼の温度差や冷暖房のダクトによる不均一な熱分布等、極めて苛酷な条件下で使われており、熱変位は重要なフ  ラクターである。図-3に示す構造の機械は再び作られることはなく、計画部門の責任者は配転となり姿を消して行った。熱により鉄が伸縮することを忘れた悲劇である。 3.振動 物体が一定の時間間隔をおいて、同じ状態または特定の状態を繰り返す現象を振動といい、この一定の時間間隔を振動の周期という。この振動が設計者泣かせなのだ。この振動も鉄が豆腐(弾性体)なるが故に発生する問題である。特に回転部分を持つ機械の設計をすると、悩まされるのが、共振現象である。回転部分は軸受、スライド部等を含む全てでバネ系を構成しその系の持つ固有振動数と回転数が一致すると共振現象が現われる。この共振現象を喜ぶのは振動ボウルフィーダー屋さんと金沢大学の横山先生で、ボウルフィーダーは商用周波数の50Hzまたは60Hzにバネをセットし共振させる事により、少ないエネルギーでパーツを供給している。やっかいな共振現象を逆に積極的に利用してやろうという人達であるが、しかし、本来は困った現象なのである。この共振領域での加工は精度の保証が困難であるだけでなく、ビビリ現象による工具寿命や軸受寿命の低下を招くので避けなければならない。優秀な工作機械メーカーの作品であると共振点を常用回転数の領域から外した設計になっているが、二流品は切削条件的に最も適した領域に共振点を持つ設計となっている場合が多い。しかし、この固有振動数の計算は有限要素法による構造解析を行い、コンピューターによるシミュレーションを行わないと、解けない為、1個人の力では解決できないが、努力すべき要素ではある。 4.減衰 減衰力は摩擦または非弾性的抵抗、空気抵抗および内部摩擦などのため、振動のエネルギーが周囲の媒介物を通じて系の外部に逃げ去ったり、内部で熱となって費やされたりすることにより生ずる運動に抵抗する力である………。不幸にして、振動問題に直面したら、手を打つしか方法はない。熱変位に比べ振動は対策が可能である場合が多い。ここでは特にポーリング加工時のビビリ対策について考えたい。 振動の中で泣かされるのがビビリである。特に小径のポーリング加工には細心の注意が必要であるが、誤ってはいけないのが、バイトホルダーの強度アップだけに頼らない事である。例えばSKD-11の弾性係数は20,500kg/mm2、チタン合金は30,600kg/mm2、15%COの超硬合金は54,000kg/mm2の弾性係数を持っている。タワミ量はδ@1/E と考える事ができ、弾性係数の逆数に比例した形となり、タワミ量を少なくする為には弾性係数の大きな材質を使うべきなのであるが、タワミ量を少なくしてもビビリ現象は解決しない。超硬ポーリングバーを使用すれば効果のある事は事実で、その使用例は多いが、ポーリングパーの特性で必要なのは弾性係数より、振動の減衰値なのである。その値はSKD-11は12、チタン合金が1,100、超硬は40であり圧倒的にチタン合金が優れている。読者の中で、ビビリに悩まされている人がいたら、試してみたらどうだろうか。 以上、“鉄は豆腐なり”の格言を紹介したが、私の設計経験の中で、最も基本的で、かつ重要な格言であった。高精度を保証する機械ほど、レベル出し(水準)を重視するもので、レベル出しに掛ける時間でその会社の技術水準が知れよう。逆にそれだけ機械は柔らかいものなのである。外力や自重による静的、動的な変形、熱による変形、振動、等の全てを考えた、すばらしい設計ができた時、鉄は微笑みをもって設計者の期待に応えてくれるであろう。 執筆者………編集委員会・設計室グループ(自動化推進88-5) “人質、3ヵ月”……「自動組立機はユーザに納入してからも、3ヵ月くらいは納入先に人質として、設計者や調整者を派遣しなければならないほど、いろいろなトラブルがつきものであり、手離れが悪いものである」と、アトリエ・じゅん主宰の本田さんが以前、この設計室のコラムで書かれていたが、自動組立機はユーザに納入した後でさえこんな調子である。当然、完璧と思って設計したツーリングであっても、納入前の工場調整では、もっと多くのいろいろなトラブルが発生するのが常であり、各メーカさんとも、このトラブルシューティングに苦慮しているのが現状だと思います。 今回は、このトラブルシューティングのステージでの経験から、トラブルを最少におさえるために、設計者が心掛けなければいけない項目を選び“48章を書いてみたいと思います。 め 目でみたら、触れてみよ…ツーリング設計を始めるとき、対象とする製品・部品をよく知る必要があることは、だれでもがあたりまえである、と思っていることである。 しかし、調整のステージでのトラブルを分析したとき、設計者のちょっとした調査不足が起因したトラブルが、案外多いことに気付いているでしょうか。設計者が設計時点で収集した情報や資料を、もう少し有効に使って設計していれば防げるトラプルは、結果的に相当多いのである。 “目で見たら、触れてみよ”触れてみよと言うことは、実際に自分で触れて組立ててみよと言うことの他に、よく観察してみよと言う意味も含めてある。百聞は一見にしかず、で目で見たらそれで十分なのかと言うと、見ただけではわからない部分は相当多いものである。ツーリング設計を行うとき、製品図面だけを頼って設計を進めていっても結果は想像できる。実際の製品を顕微鏡などでじっくり観察しながら、ピンセットで引っ掻いてみたり、つっついてみたり、振動を与えてみたりしながら、組立手順に従って、自分の手で触れながら組み立ててみることが大事である。このことにより、図面だけでは解らない相当な部分まで解る。例えば、チャックの基準面として考えていた面に、プラスチックのヒゲやゲートがあったり、プレスのカエリが思わぬ所にあったり、意外と大きかったり、部品のおちつき具合が不安定でちょっとした振動ではずれてしまったり、次に組む部品が変に接触すると基準ピンからはずれ易かったり、また、キズが簡単に付き易い材質であったり、変形し易かったり、例をあげればキリがない。 これらの事前情報があるのと無いので、ツーリング設計の内容が全く違ってくるのは言うまでもなく、ぜひ目で見たら、触れてみよの感覚で、持てる資料を徹底的に調べあげ、調整時のトラブルがほとんどない、すばらしいツーリング設計をめぎしてみて欲しいものです。 た 確かめてみることが早道設計をしていて、この方法では確実性に欠けるのではないかとか、設計者自身が設計しながら、あやしいなと感じる部分がある。また、検図をしていても同様に感じる部分がある。こんな部分に、後で相当な確率でトラブルが発生するし、大改造を強いられるような大トラブルもひそんでいることが、経験的に言える。もっとも、設計時点では考えもつかなかったトラブルも全然ないとは言えないが、よく検討された図面ほど、トラブルの予知はできるものだと思う。この項では、この予知された部分を設計者がどのように扱ったらよいか、と言う問題についてふれてみる。 このような場面での設計者のタイプに、「だいじょうぶ、だいじょうぶ。失敗したら組み上がった時点で改造すればなんとかなるよ」と、どんどん設計を進め、製造でいろいろな問題を出す製造泣かせの人。まわりの先輩が、これで行けるからと言っ ても聞き入れず、心配ばかりして設計が全然進まなくなる管理者泣かせの人、の両極端の人が案外多くいる。製造でトラブルを起こすことも、出図が遅れることも、納期遅延にとっては同罪である。もし、技術の神様が図面を書いたら、何も確かめなくてもトラブルはなかろう。また、逆に技術力の無い者が図面を書いたら、全て実物を作って確かめなくては、安心して次のステップになかなかいけないだろう。つまり、技術力は実物を作って確かめなくてもよい部分がどの程度か、を計る物差しである。 設計技術は過去の経験や知識を基に、いろいろ頭の中で解体したり、融合させたりして、新しい設計に対しこれは確かめなくてもうまくいくとか、これはあやしいとか、言うなれば、前記トラブルが予知された部分は、このあやしい部分であり、技術力の無い領域の問題である。技術の無いことをすなおに認めて、まずは確かめてみることをおすすめしたい。 しかし、簡単に確かめろと言われても、非常に時間が掛かったり、膨大なコストが掛かったりする場合もないわけではないが、ここで言いたいのは、1~2日の確認実験や計算がめんどくさいと言う理由で確認を怠る設計者がいて、前記製造と管理者が泣くのである。「あやしいな」と感じたら、めんどくさがらずに確かめるのが早道である。 つ 作り直しが安いし早い。“手術の方が治りが早い” 新しいツーリングを行うとき、どうしてもうまく組めない、うまくチャッキングできない、うまく選別供給できない等、不具合がよく出る。 設計者は、自分の選定した方法を簡単にあきらめられない。調整者もメンツがある。この二人が 合意して取る対策は、なるべく部品を生かしてチョイ直しで、さらに調整していく方法である。この程度で直ってしまう問題もあるが、うまくいかずに時間ばかり過ぎ、納期遅延やコストオーバーになり大きな問題となってしまう場合も多い。 以前、ある人から聞いた話であるが、その人は長らく胃の調子が思わしくなく、ある日どうしても耐えられなくなって、医者へ行って検査を受けた。その結果は胃潰瘍と診断された。医者いわく「薬で治しますか、手術しますか」本人は当然、「薬でお願いします」と答えた。医者は、「薬で治す場合、会社に通いながらですと6カ月以上、入院して投薬して2ヵ月以上かかりますよ。手術をすれば20日程度ですよ」と言われ、本人、手術はやはりいやであり、また、2ヵ月も会社を休むわけにはいかないということで、6ヵ月の方法を選択したそうであり、今でも会うと、時々調子が悪いと言っては消化薬を飲んでいる。 人間と機械では当然、判断基準が違うが、少しいじった時点で、調整がうまくいかない原因が判ったら、対策品を思いきって作り直し(手術)た方が結果は確実に早いのである。 理屈で補足すれば、そもそもツーリングとは、いかに部品のバラツキを多く許容できる製品設計になっているかとか、部品の寸法バラツキがどの程度なのか、ツーリング治具が部品に対しては許容が大きく、製品組立にはバラツキをいかに抑えるかとか言う、バラツキの世界の技術であると思う。 トラブルが生じたと言うことは、設計の思惑に何らかが原因として関与して、思惑どおりにならなかったのであり、まちがった考えで設計をしたものの上に別の部品をベタベタ付けていっても、バラツキだけが大きくなるだけで、原因が判ったらそれに対応した新規設計思想での対応が必要だと言うことである。しかし、チョイ直しと比べると、思いきった対策はコスト高になるのではと、反論される方もいらっしゃると思うが、コストについて論じれば、部品または、ユニットまた、装置を人間の目で見てそのコストは、ハードの部分はわかりやすいが、ソフト(調整)の方はわかりにくい。1日調整していれば、3万円のチャックも当然、倍以上のコストになるのであり、決してチョイ直しは安くないのである。ましてや、不具合が起きたとき、2~3週間調整に手間どる例はいくらでも経験があると思う。50万や100万位の手術代(作り直し代)は安いのである。けちらずに思いきった改造の方が、安いし早いのである。 執筆者………編集委員会・設計室グループ(自動化推進88-5)

|